При разработке проектов, связанных с обработкой металлов, важнейшую роль играет выбор гибочного инструмента на https://prompart.com/catalog/gibochnyy_instrument/. Он не только обеспечивает необходимую точность, но и влияет на долговечность готового изделия. Понимание современных тенденций в материалах и технологиях позволяет добиться оптимальных результатов, не упуская из виду тонкости каждого процесса. Это знание становится ключом к улучшению характеристик конечного продукта и долговечности инструментов.

Современные материалы для гибочных матриц

При создании гибочных матриц используются avant-garde материалы, такие как углеродные композиты и легированные стали, которые значительно увеличивают долговечность и прочность. Особое внимание уделяется выбору сплавов, поскольку различные химические составы могут обеспечивать уникальные свойства, например, повышенную стойкость к износу или термостойкость, что критически важно в высоконагруженных условиях.

Не менее важным аспектом является технология обработки этих материалов. Современные методы, такие как лазерная резка и аддитивные технологии, позволяют создавать матрицы с высокой степенью точности и минимальными допусками. Это открывает новые горизонты для гибочных операций, обеспечивая стабильное качество и минимизацию отходов, что особенно важно для мелкосерийного производства.

Аудит оборудования: секреты успешного контроля

Аудит оборудования в контексте гибки металлов часто требует глубокого анализа не только функциональности, но и микромеханических характеристик. Обратить внимание следует на факторы, такие как вибрация, возникающая при работе, и ее влияние на целостность детали. Энергетические характеристики приводных систем также играют важную роль, особенно когда речь идет о высокопроизводительных установках.

Ключевым элементом успешного контроля является применение методик термографии для диагностики нагрева и выявления потенциальных зон перегрева, которые могут привести к снижению точности. На практике часто применяются нестандартные подходы, включая использование машинного обучения для анализа данных мониторинга состояния оборудования, что позволяет прогнозировать необходимость технического обслуживания и предотвращает внезапные отказы.

Персонализированный подход к выбору оснастки

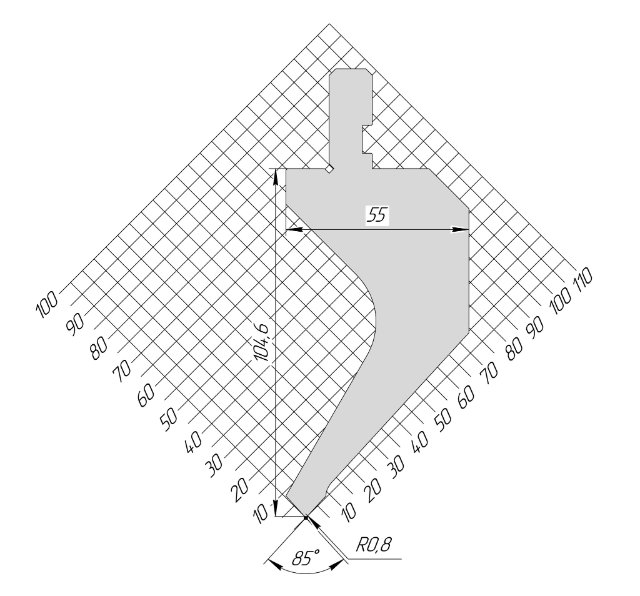

Выбор оснастки для гибочных операций зачастую требует детальной настройки под конкретные условия эксплуатации. При анализе потребностей важно учитывать, что каждая деталь может требовать индивидуального подхода, который включает в себя выбор уникального профиля и геометрии матриц. Необходимо также учитывать:

- Резонансные характеристики, способные изменить поведение оснастки в процессе гибки.

- Специфику обработки отдельных марок стали, учитывая их механические свойства.

- Топографию поверхности, что влияет на адгезию и точность гибки.

- Изменения температурного режима при выполнении операций, которые могут требовать специального термостойкого материала.

Нежелательно обобщать требования, поскольку игнорирование этих нюансов может привести к необратимым последствиям для конечного продукта. Персонализированный подход позволяет не только повысить качество гибочных операций, но и использовать инструменты с максимальной эффективностью в рамках конкретных производственных процессов.

Инновационные технологии в гибке листового металла

Внедрение роботизированных систем в процесс гибки листового металла открывает новые горизонты. Использование систем с обратной связью, позволяющих осуществлять динамическую корректировку параметров гибки в реальном времени, значительно увеличивает точность операций. Передовые технологии, такие как программируемая логика управления (PLC) в сочетании с искусственным интеллектом, обеспечивают адаптивность процессов к изменениям в свойствах материалов, что критически важно для мелких партий изделий.

Применение 3D-симуляций на этапе проектирования позволяет заранее оценить влияние различных параметров на конечный продукт, минимизируя риски и снижая количество пробных запусков. Дополнительным преимуществом служит интеграция системы контроля качества на этапе гибки, позволяющая мгновенно обнаруживать дефекты и автоматически вносить коррективы, сохраняя тем самым высокую степень согласованности между заданной и фактической геометрией детали.

Понимание и использование этих технологий позволяет не только создать качественно новые изделия, но и значительно улучшить сроки выполнения заказов, что влечет за собой конкурентные преимущества для производственных предприятий.

18

18  ~2.5 мин

~2.5 мин